本文采用ANSYS对在实际使用中的扳手进行可靠性分析,扳手在实际使用中,正六边形的六个角点固定不动,在手柄处施加荷载,尺寸如下所示:

根据强度理论分析,假设在施力过程中,应力不允许超过屈服强度,超过了屈服强度则认为扳手失效,则扳手的失效准则为:

\[{\sigma _{\max }} \ge \sigma _{s } \]

则可以设置极限状态函数为:

\[G(x) = {\sigma _s} – {\sigma _{\max }}\]

如果出现G(x)<0,则可以认为扳手失效,其中x为所有不确定因素组成的向量,本文求解G(x)>0的概率。

首先建立模型,在进行概率分析之前需要做的是,采用APDL建立一个干净的命令流模型或者采用GUI操作并记录LOG文件之后整理成干净的且可以正常执行的命令流程序,这是必要的,因为在进行概率分析时需要反复的建模,因此在进入PDS模块时需要指定所分析问题的APDL文件。

本文为方便起见,全部采用命令流建模,以达到减小不必要错误的目的。建模初期先确定基本尺寸,之后将所需要改变的不确定因素(例如:宽度、长度、荷载等)的基本尺寸全部赋予相应的变量,在建模中使用变量名进行建模,保证模型顺利建立,并完成一次分析。

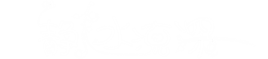

扳手模型采用壳单元SHELL63建立,建立过程较为简单,直接生成模型:

模型建立

由于我们的目标是获取构件的最大内力并与标准的屈服应力相比较,因此在APDL中可以先使用NSORT命令,对所有节点按照应力进行排序,之后用*GET获取最大应力点的应力值。

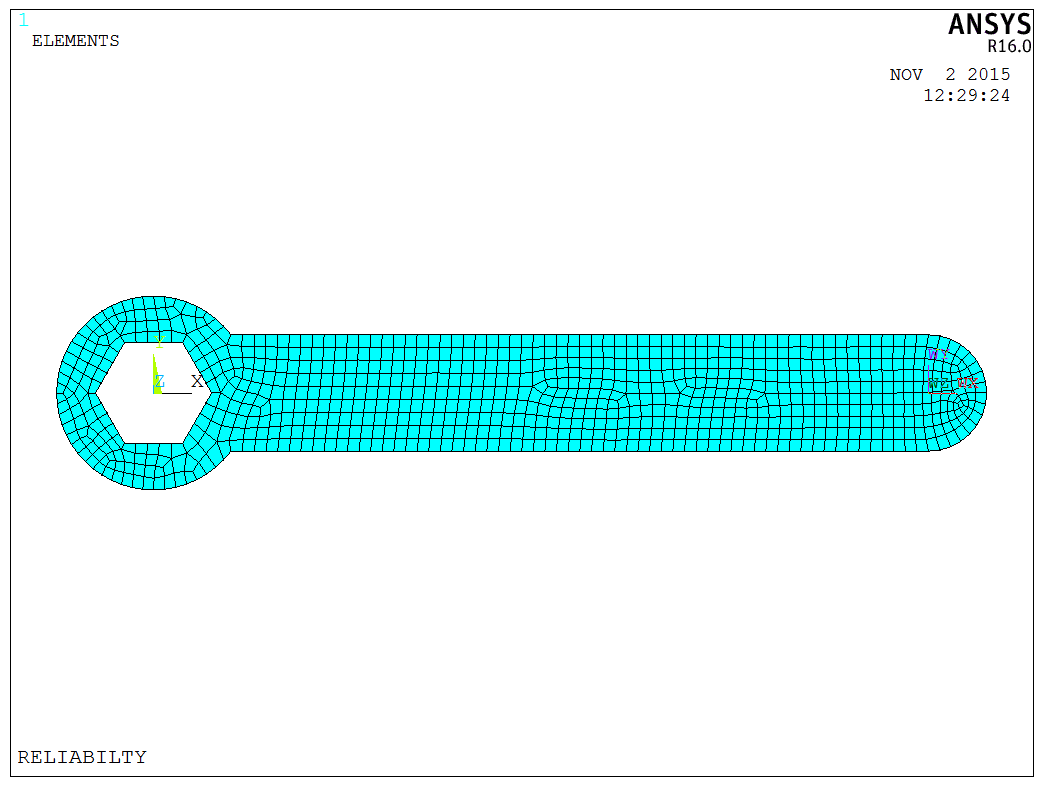

定义G(x)函数对应的变量名并赋值,这样可以在ANSYS的Scalar Parameters中查看,这里定义的变量名称为DETSS:

失效函数

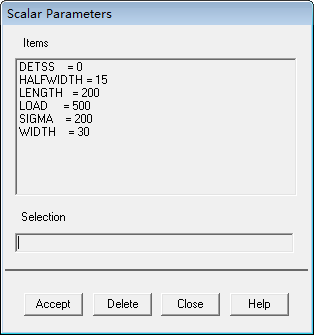

在顺利的完成上述分析时,采用LGWRITE命令,将我们所做的一次完整的分析过程以命令流的方式写入文件。

进入PDS分析模块,可以在ANSYS界面中点击Prob Design,也可以在命令流中/PDS进入,之后指定分析所需的文件,即刚才写入的文件:

分析文件

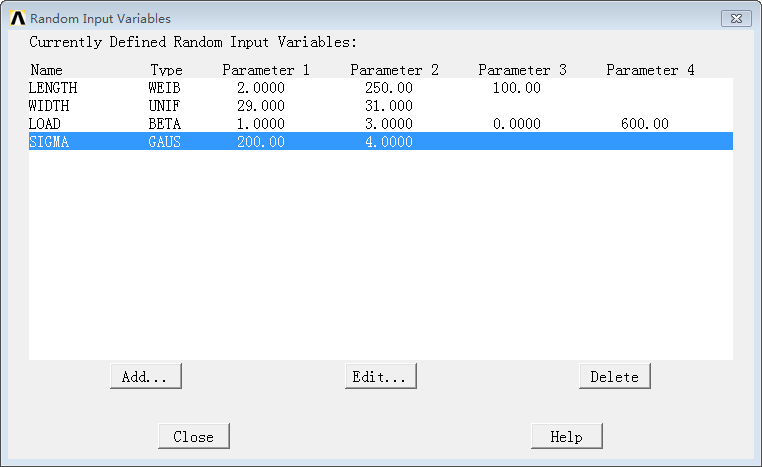

之后按照概率分析列表的顺序,定义输入的变量,这里输入变量包括长度,宽度和荷载等,可以采用PDVAR进行定义,在进行定义的时候需要指定其概率分布类型,误差一般以高斯分布,其他的可以参考相关的概率书籍。(此处定义的变量为分析文件初始时设置的不确定因素的变量,名称要一致。)

输入变量定义

之后定义输出变量,与输入变量一样,需要名称保持一致,这里使用下面的语句进行定义,或者在GUI中操作。

|

1 |

PDVAR,DETSS,RESP |

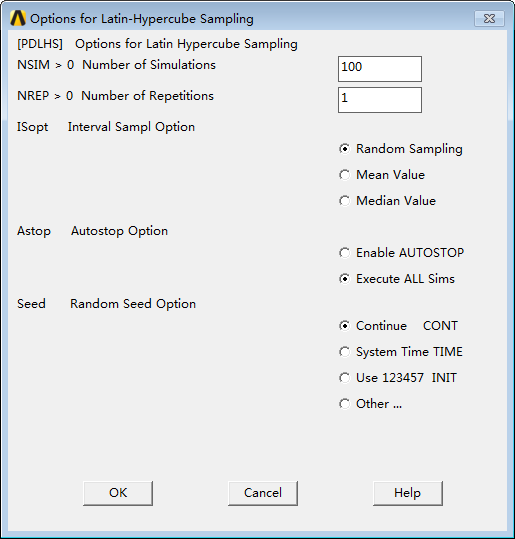

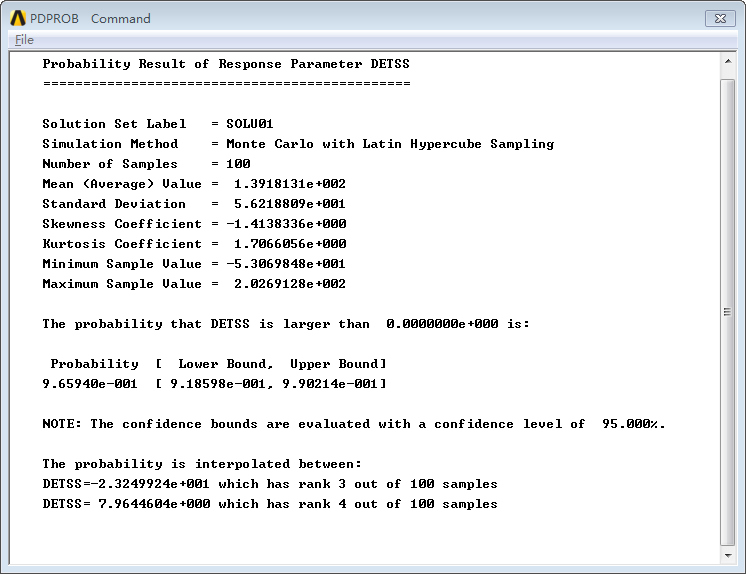

关于分析方法的定义,本文采用了蒙特卡罗超立方抽样(LHS)方法,由于时间的限制,这里设置抽样次数为100次,其他值设置如图所示:

分析方法定义

执行分析,分析的时间取决于机器的能力以及相应的循环次数,这里设置为100次,速度还可以,需要耐心等待:

循环分析

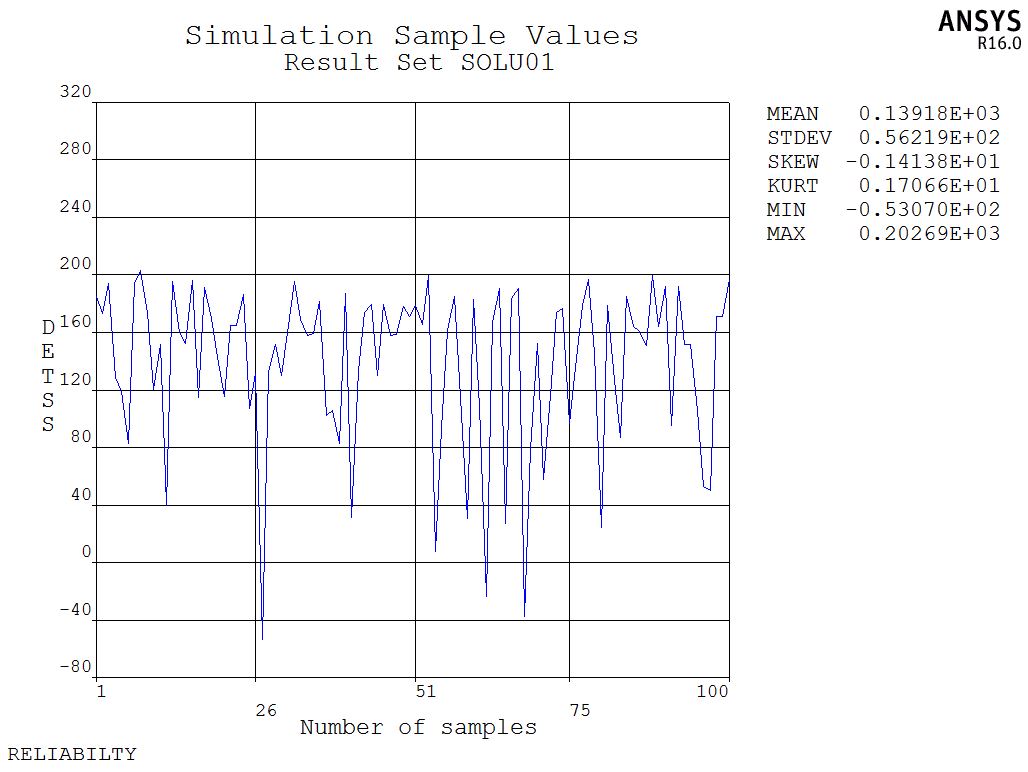

在计算完成后可以看到结果:

随机输出变量采样

大于0概率

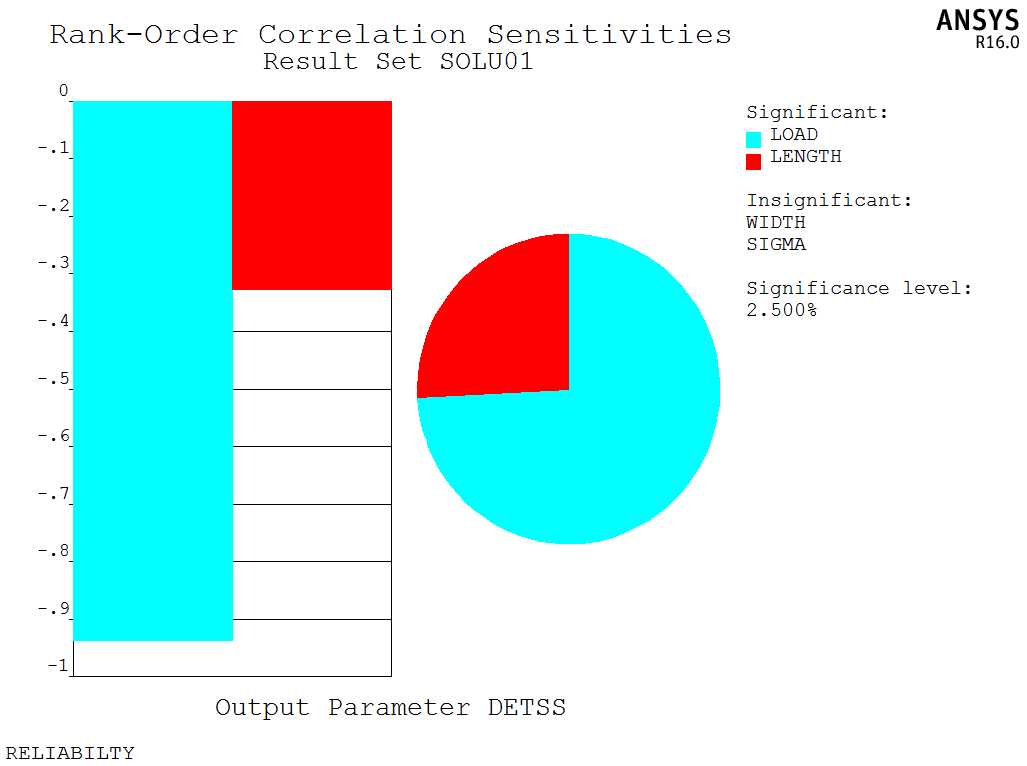

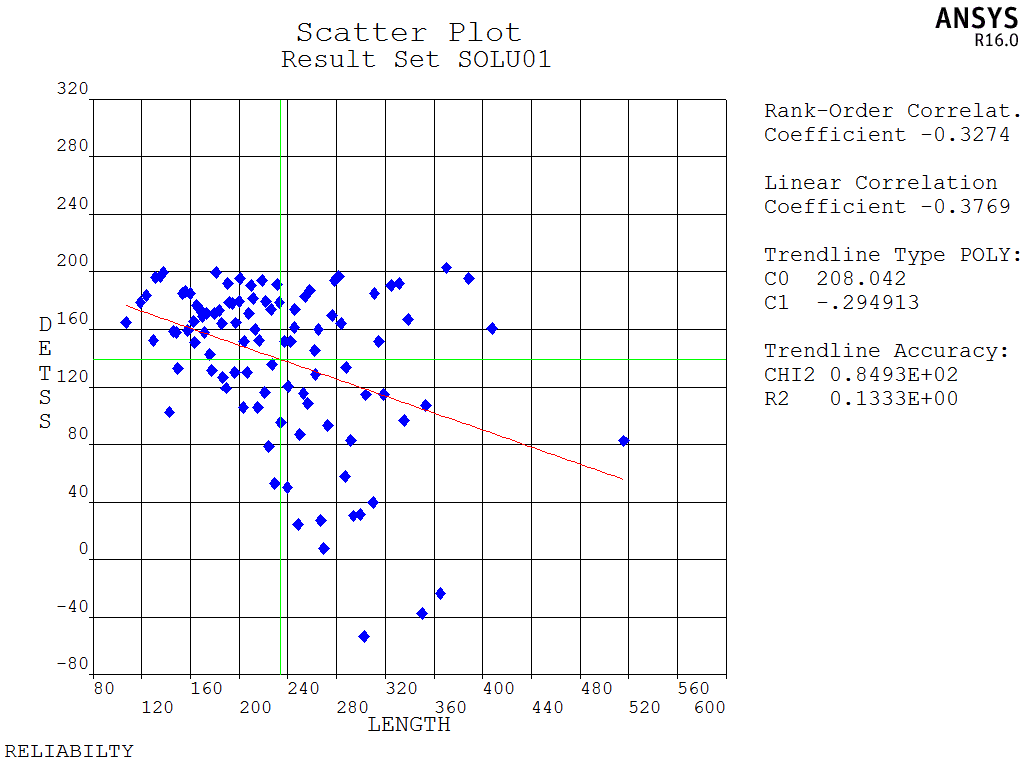

从上图可以看出,扳手不失效的概率在95%的置信度下约为:0.9659。下图在给出随机输入变量和随机输出变量之间的灵敏度系数,以及扳手的长度对输出变量的影响图:

灵敏度关系

长度的影响

APDL代码如下所示: